- Acasă

- Produse

- Aplicații

- Condensatoare pentru electrocasnice

- Condensatoare pentru alimentare

- Condensatoare pentru iluminat cu LED

- Condensatoare pentru dispozitive mobile și DSL

- Condensatori pentru automobile și vehicule

- Condensatoare pentru invertoare fotovoltaice

- Condensatoare pentru centrale eoliene

- Condensatori pentru sisteme de energie regenerabilă

- Condensatoare pentru încălzire prin inducție

- Condensatoare pentru echipamente medicale

- Condensatoare pentru control industrial

- Condensatoare pentru putere electrică

- Condensatoare pentru Tranzit Feroviar

- Condensatoare pentru Smart Grid

- Condensatori pentru Universitatea și Institutul de Cercetare (Fizica Energiei Înalte)

- Despre noi

- Ştiri

- Contactaţi-ne

-

- Condensatoare pentru electrocasnice

- Condensatoare pentru alimentare

- Condensatoare pentru iluminat cu LED

- Condensatoare pentru dispozitive mobile și DSL

- Condensatori pentru automobile și vehicule

- Condensatoare pentru invertoare fotovoltaice

- Condensatoare pentru centrale eoliene

- Condensatori pentru sisteme de energie regenerabilă

- Condensatoare pentru încălzire prin inducție

- Condensatoare pentru echipamente medicale

- Condensatoare pentru control industrial

- Condensatoare pentru putere electrică

- Condensatoare pentru Tranzit Feroviar

- Condensatoare pentru Smart Grid

- Condensatori pentru Universitatea și Institutul de Cercetare (Fizica Energiei Înalte)

Meniu Web

- Acasă

- Produse

- Aplicații

- Condensatoare pentru electrocasnice

- Condensatoare pentru alimentare

- Condensatoare pentru iluminat cu LED

- Condensatoare pentru dispozitive mobile și DSL

- Condensatori pentru automobile și vehicule

- Condensatoare pentru invertoare fotovoltaice

- Condensatoare pentru centrale eoliene

- Condensatori pentru sisteme de energie regenerabilă

- Condensatoare pentru încălzire prin inducție

- Condensatoare pentru echipamente medicale

- Condensatoare pentru control industrial

- Condensatoare pentru putere electrică

- Condensatoare pentru Tranzit Feroviar

- Condensatoare pentru Smart Grid

- Condensatori pentru Universitatea și Institutul de Cercetare (Fizica Energiei Înalte)

- Despre noi

- Ştiri

- Contactaţi-ne

Căutare Produs

Limba

Ieșiți Din Meniu

Cercetări privind procesul de înfășurare și tehnologia post-procesare a condensatorului de film de polipropilenă cu folie metalizată inductiv

Cercetări privind procesul de înfășurare și tehnologia post-procesare a condensatorului de film de polipropilenă cu folie metalizată inductiv

1. Procesul de înfășurare a preciziei a filmului metalizat și a stratului dielectric izolant

Procesul de înfășurare este un pas cheie în procesul de fabricație al CBB11 condensator de film de polipropilenă cu folie metalizată inductivă , iar calitatea sa afectează în mod direct performanța electrică și stabilitatea mecanică a condensatorului. Acest proces necesită ca filmul metalizat și stratul dielectric izolant să fie răniți alternativ în funcție de o structură specifică pentru a forma un miez cilindric strâns și uniform. Acest proces necesită o precizie extrem de ridicată a echipamentelor de producție și este necesar să se asigure că tensiunea filmului în timpul procesului de înfășurare rămâne constantă și moderată. Tensiunea excesivă poate provoca cu ușurință deformarea filmului sau deteriorarea stratului de metal, în timp ce prea puțină tensiune va determina să se desprindă structura de înfășurare, afectând rezistența mecanică și performanța electrică a condensatorului.

În timpul procesului de înfășurare, controlul de aliniere a filmului este, de asemenea, crucial. Fiecare strat al filmului trebuie să mențină alinierea precisă a marginilor, iar orice ușoară abatere poate provoca distribuția inegală a câmpului electric din interiorul condensatorului, afectând astfel tensiunea de rezistență și durata de viață a serviciului. Echipamentele moderne de producție avansată este de obicei echipată cu un sistem fotoelectric fotoelectric de înaltă precizie, care poate monitoriza și regla poziția filmului în timp real pentru a asigura exactitatea procesului de înfășurare. În același timp, viteza de înfășurare trebuie, de asemenea, controlată cu atenție. O viteză prea rapidă poate provoca acumularea de stres de film, în timp ce o viteză prea lentă va afecta eficiența producției.

Nu trebuie ignorate condițiile de curățenie și temperatură și umiditate ale mediului de înfășurare. Un mediu curat poate preveni rularea particulelor străine în straturile de film, în timp ce temperatura și umiditatea adecvate ajută la menținerea stabilității dimensionale a filmului. Doar prin aceste controale precise poate fi asigurată nucleul plăgii să aibă o structură uniformă și densă, punând o bază bună pentru procesele ulterioare.

2. Procesul de modelare a presului la cald și impactul său asupra structurii de bază

Nucleul cilindric al plăgii trebuie să fie modelat prin presare la cald, ceea ce este crucial pentru stabilizarea structurii condensatorului. Procesul de presare la cald este de obicei realizat în echipamente speciale, iar starea ideală de lipire între straturile filmului de bază este obținută prin temperatura și presiunea controlată precis. Alegerea temperaturii trebuie să țină seama de caracteristicile materialului din polipropilenă, care trebuie să asigure o înmuiere suficientă pentru a obține o legătură strânsă între straturi și să evite temperatura excesivă care provoacă degradarea materială sau modificări ale performanței stratului de metal.

Setarea parametrilor de presiune necesită, de asemenea, prudență. Presiunea moderată poate elimina golurile minuscule formate în timpul procesului de înfășurare și poate îmbunătăți contactul dintre straturi, dar presiunea excesivă poate provoca deformarea filmului sau deteriorarea continuității stratului de metal. Timpul de presare la cald este, de asemenea, o variabilă cheie. Este necesar să se asigure că există suficient timp pentru ca căldura să fie transferată uniform în interiorul miezului, dar nu ar trebui să fie prea lung pentru a evita afectarea eficienței producției.

Procesul optimizat de presare la cald poate face ca nucleul să fie o structură de rețea tridimensională stabilă, îmbunătățind semnificativ rezistența mecanică și stabilitatea dimensională a condensatorului. Un tratament bun de presare la cald poate îmbunătăți, de asemenea, contactul termic între straturile de film, care este propice disiparea căldurii condensatorului în timpul funcționării. În plus, acest proces poate elimina, de asemenea, stresul intern generat în timpul procesului de înfășurare și poate reduce modificările de performanță cauzate de eliberarea de stres în timpul utilizării condensatorului.

3. Procesul de formare a electrodului final și puncte tehnice

Nucleul după apăsarea la cald trebuie să formeze o conexiune fiabilă de electrod pe ambele fețe de capăt, care se realizează de obicei prin pulverizarea metalică. Procesul de formare a electrodului joacă un rol decisiv în asigurarea rezistenței scăzute de contact și a capacității de conducere curente bune a condensatorului. Înainte de pulverizare, fața de capăt a miezului trebuie tratată în mod corespunzător la suprafață pentru a se asigura că stratul de metal poate fi ferm atașat. Aceasta include curățarea feței de capăt pentru a îndepărta posibilii contaminanți și straturi de oxid, iar uneori este necesar un ușor proces de răsturnare pentru a crește suprafața.

Pulverizarea metalică se efectuează de obicei folosind tehnologia de pulverizare termică, unde particulele de metal topite sunt pulverizate cu viteză mare pe fața finală a miezului. Alegerea materialelor pulverizate trebuie să ia în considerare conductivitatea, lipirea și compatibilitatea acestuia cu stratul de metal cu film subțire. Grosimea stratului de metal trebuie controlată în timpul procesului de pulverizare. Prea subțire poate crește rezistența la contact, în timp ce prea groasă poate provoca tensiune mecanică sau poate adăuga un volum inutil.

Procesul de pulverizare trebuie, de asemenea, să se asigure că stratul de metal acoperă uniform întreaga față de capăt, evitând zonele descoperite sau grosimea inegală. Liniile moderne de producție folosesc adesea tehnologie de pulverizare rotativă pentru a roti miezul la o viteză constantă în timpul procesului de pulverizare pentru a obține o acoperire metalică uniformă. După pulverizare, post-tratamentul adecvat, cum ar fi recoacerea la temperaturi scăzute, este de obicei necesară pentru a îmbunătăți coeziunea și adeziunea stratului de metal.

Electrozii de față de înaltă calitate ar trebui să aibă o rezistență scăzută, o rezistență mecanică ridicată și o bună stabilitate de mediu pentru a menține conexiuni electrice fiabile pe toată durata duratei de funcționare a condensatorului. Calitatea acestui proces afectează în mod direct rezistența echivalentă a seriei (ESR) și caracteristicile de frecvență ale condensatorului și este una dintre legăturile cheie pentru a asigura performanțele ridicate ale condensatorului.

Iv. Procesul de tratament energizant și îmbunătățirea acestuia asupra performanței condensatorului

Tratamentul energizant este un proces special în procesul de fabricație a condensatoarelor inductive de polipropilenă cu folie metalizată. Prin aplicarea unui câmp electric mai mare decât tensiunea de lucru nominală la condensator în condiții controlate, performanța dielectrică este optimizată și stabilizată. Acest proces poate elimina eficient defectele microscopice care pot exista în filmul de polipropilenă și îmbunătățește semnificativ fiabilitatea și stabilitatea pe termen lung a condensatorului.

În timpul procesului energizant, aplicarea tensiunii trebuie să urmeze o procedură de impulsare proiectată cu atenție, de obicei folosind o metodă lentă de stimulare pas cu pas pentru a permite condensatorului să se adapteze treptat la rezistența la câmpul electric ridicat. Controlul temperaturii mediului de procesare este, de asemenea, foarte important. Temperatura adecvată poate promova reglarea structurii moleculare a materialului dielectric, dar temperatura prea ridicată poate provoca modificări ale proprietăților materialului. Timpul energizant trebuie să fie suficient de lung pentru a asigura efectul de tratament, dar nu ar trebui să fie prea lung pentru a evita afectarea eficienței producției.

Un tratament energizant proiectat științific poate aduce multe îmbunătățiri ale performanței: poate „repara” punctele slabe în dielectric și poate forma o structură izolatoare stabilă în aceste zone, inducând descărcarea locală în condiții controlate; Acest proces poate echilibra distribuția câmpului electric în dielectric și poate reduce fenomenul de concentrare a rezistenței câmpului local; Tratamentul energizant poate stabiliza, de asemenea, valoarea capacitanței condensatorului și poate reduce deriva parametrilor în timpul utilizării ulterioare.

Este demn de remarcat faptul că efectul tratamentului energizant este persistent, ceea ce poate prelungi semnificativ durata de serviciu a condensatorului și poate îmbunătăți fiabilitatea acestuia în medii dure. Deși acest proces crește costurile și timpul de fabricație, este un pas cheie indispensabil pentru producerea de condensatoare de înaltă calitate.

V. Metode de control al calității pentru procesul de înfășurare și post-procesare

Pentru a se asigura că procesele de înfășurare și post-procesare ale condensatoarelor inductive de polipropilenă cu folie metalizată obțin rezultatele preconizate, trebuie stabilit un sistem strict de control al calității. Acest sistem ar trebui să includă mai multe legături, cum ar fi detectarea online, monitorizarea proceselor și testarea produselor finite pentru a forma o rețea cuprinzătoare de asigurare a calității.

În procesul de înfășurare, monitorizarea în timp real a tensiunii și alinierii filmului este o cerință de bază. Echipamentele avansate sunt de obicei echipate cu senzori de înaltă precizie și sisteme de feedback care pot ajusta parametrii procesului în timp real. De asemenea, este necesar să eșantionați și să verificați în mod regulat structura transversală a miezului de înfășurare pentru a evalua vizual calitatea înfășurării. Procesul de presare la cald necesită monitorizarea parametrilor cheii, cum ar fi temperatura, presiunea și timpul, pentru a asigura consistența condițiilor de procesare pentru fiecare lot de produse.

Pentru procesul de formare a electrodului feței finale, testarea rezistenței la contact și inspecția vizuală sunt metode de control al calității utilizate în mod obișnuit. Calitatea de pulverizare poate fi evaluată prin eșantionarea și măsurarea conductivității electrodului și observarea uniformității acoperirii. Procesul de împuternicire necesită înregistrarea parametrilor de procesare a fiecărui lot de produse și verificarea efectului de procesare printr -un test de tensiune de rezistare.

Verificarea finală a calității ar trebui să includă teste cheie ale parametrilor, cum ar fi capacitatea condensatorului, unghiul de pierdere, rezistența la izolare și rezistența la tensiune. Pentru aplicații cu cerințe de fiabilitate ridicate, testele de mediu și testele de viață accelerate sunt, de asemenea, necesare pentru a evalua în mod cuprinzător performanța produsului. Prin stabilirea unui sistem complet de trasabilitate de calitate, datele de performanță ale fiecărui condensator pot fi asociate cu parametrii procesului de producție, oferind suport pentru date pentru optimizarea procesului.

PRODUSE RECOMANDATE

-

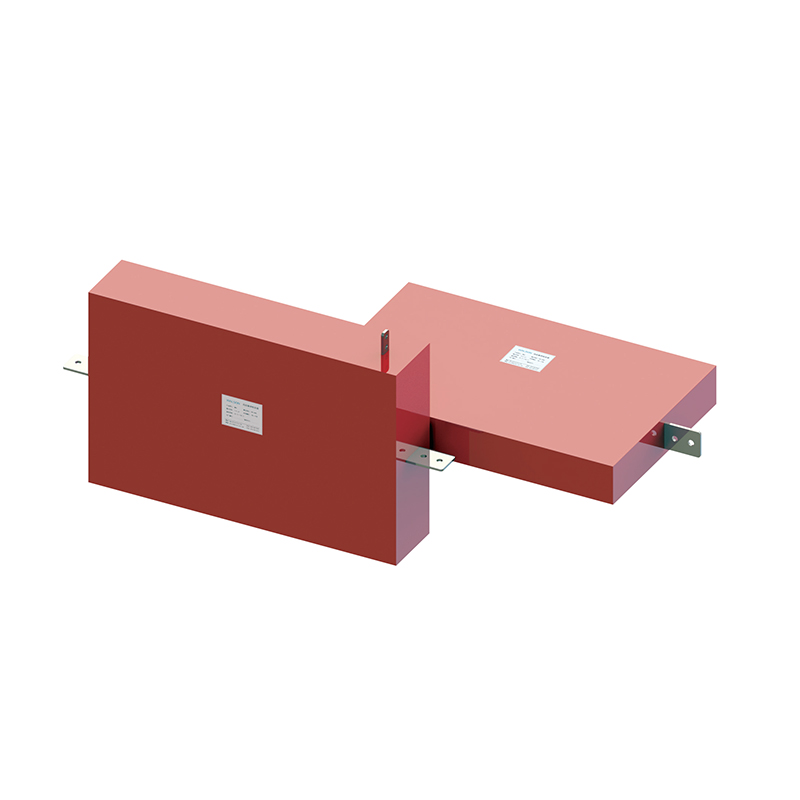

Condensator de impulsuri de înaltă tensiune din seria WPH

Caracteristici: Carcasa izolata, tip uscat ... Vezi mai multe

-

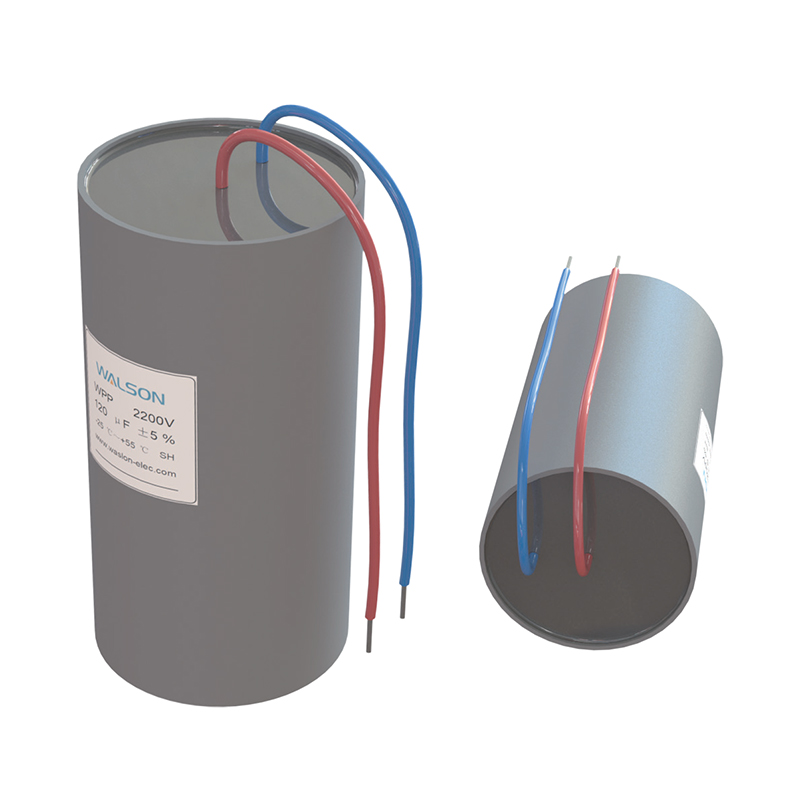

Condensator de impulsuri cu film din polipropilenă metalizată seria WPP

Caracteristici: Încapsulat uscat cu carcasă ci... Vezi mai multe

-

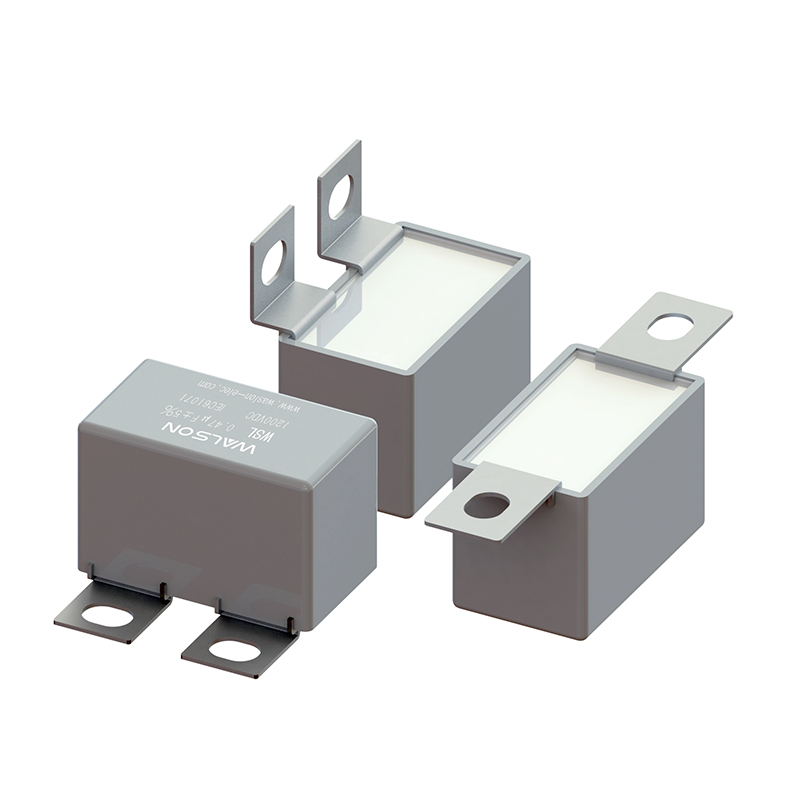

Condensator Snubber seria WSL pentru IGBT (terminale cu urechi)

Caracteristici: Film PP rezistent la temperatu... Vezi mai multe

-

Condensator de filtru AC monofazat/trifazat seria WAS

Caracteristici: Folie din polipropilena metali... Vezi mai multe

- Adresa: Nr. 22, Xingye Road, Changjing Town, Jiangyin, Wuxi City, provincia Jiangsu

- Cod poștal : 214104

- Telefon: +86 - 138 1203 1188

- Tel: +86 - 0510 - 88719928 - 805

- Fax: +86 - 0510 - 88719928

- Email: [email protected] / [email protected]

- Acasă

- Produse

- Aplicații

- Condensatoare pentru electrocasnice

- Condensatoare pentru alimentare

- Condensatoare pentru iluminat cu LED

- Condensatoare pentru dispozitive mobile și DSL

- Condensatori pentru automobile și vehicule

- Condensatoare pentru invertoare fotovoltaice

- Condensatoare pentru centrale eoliene

- Condensatori pentru sisteme de energie regenerabilă

- Condensatoare pentru încălzire prin inducție

- Condensatoare pentru echipamente medicale

- Condensatoare pentru control industrial

- Condensatoare pentru putere electrică

- Condensatoare pentru Tranzit Feroviar

- Condensatoare pentru Smart Grid

- Condensatori pentru Universitatea și Institutul de Cercetare (Fizica Energiei Înalte)

- Despre noi

- Ştiri

- Contactaţi-ne

Drepturi de autor și copie; Wuxi Walson Electronics Co., Ltd. Condensator cu film metalizat China Manufacturers